はじめに

こんにちは。ロジきむです。

本記事は、物流倉庫業務の改善事例を紹介するシリーズの第5弾として、引き続き出荷業務の改善事例を紹介します。 今回は、出荷業務での人員配置を効率化する改善方法を取り上げます。 実際にシステムズで導入した内容をもとに紹介していくので、物流倉庫業務の改善方法でお悩みの方はぜひ、参考にしてみてください。

過去の記事はこちら

【倉庫管理リノベーション】物流倉庫改善の事例1(入荷)

【倉庫管理リノベーション】物流倉庫改善の事例2(出荷時のコスト低減①)

【倉庫管理リノベーション】物流倉庫改善の事例3(出荷時のコスト低減②)

【倉庫管理リノベーション】物流倉庫改善の事例4(出荷業務効率化)

改善事例 人員配置の効率化

前回のコラムにて、商品のピッキングにはいくつかの種類が存在すると解説しましたが、 今回はその中から、作業者の元まで出荷オリコンがコンベヤにて搬送されるケースでの改善事例になります。

コンベヤ搬送を行う倉庫では、ピッキングエリアへの立ち寄りが必要なフロアから出荷オリコンを投入する形が効率的ですが、

あえて非効率な投入も行えるように改修することで、人員配置の効率化を図ることができました。

その理由について、実際の運用を見ながら解説していきます。

導入の背景

改善を行った倉庫では、出荷オリコンの投入を各フロア毎に行っていましたが、

各フロアに出荷オリコン投入用の人員を確保しておく必要があるため、夜間や休日では人員の確保が負担になっていました。

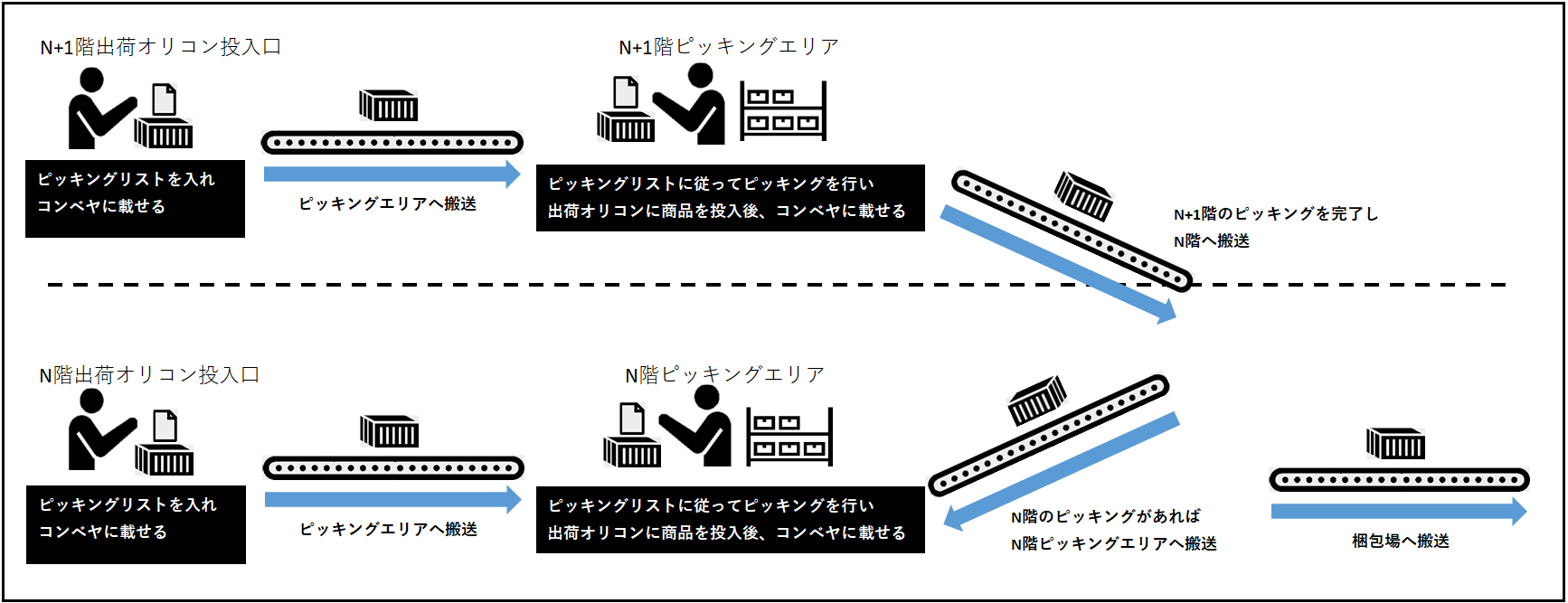

以下に改善前の業務の流れを紹介します。

改善前の運用

改善前の運用について、業務の流れやメリット・デメリットを紹介します。

【改善前の運用(フロア毎に出荷オリコン投入を行う)】

メリット

図の通り、必ず投入したフロアのピッキングエリアに立ち寄るため、無駄なコンベヤを通ることがありません。

コンベヤを流れる時間が長くなると出荷オリコンが渋滞してしまったり、投入可能な出荷オリコンが無くなってしまう等が発生する可能性が高まるため、

作業があるフロアから出荷オリコンを投入するのが効率的となります。

デメリット

出荷オリコンを投入する人員が各フロアに必要となります(※1)

※1 自動で出荷オリコンを供給する仕組みは導入されていましたが、

この倉庫では複数サイズの出荷オリコンを扱っていたため、分別などで人員配置は必要になっていました。

このデメリットを解消するため、出荷オリコンの投入場所を一か所に集約できるパターンを追加する改修を行うことで、 コンベヤの流量を見て、投入パターンを切り替える運用を提案しました。

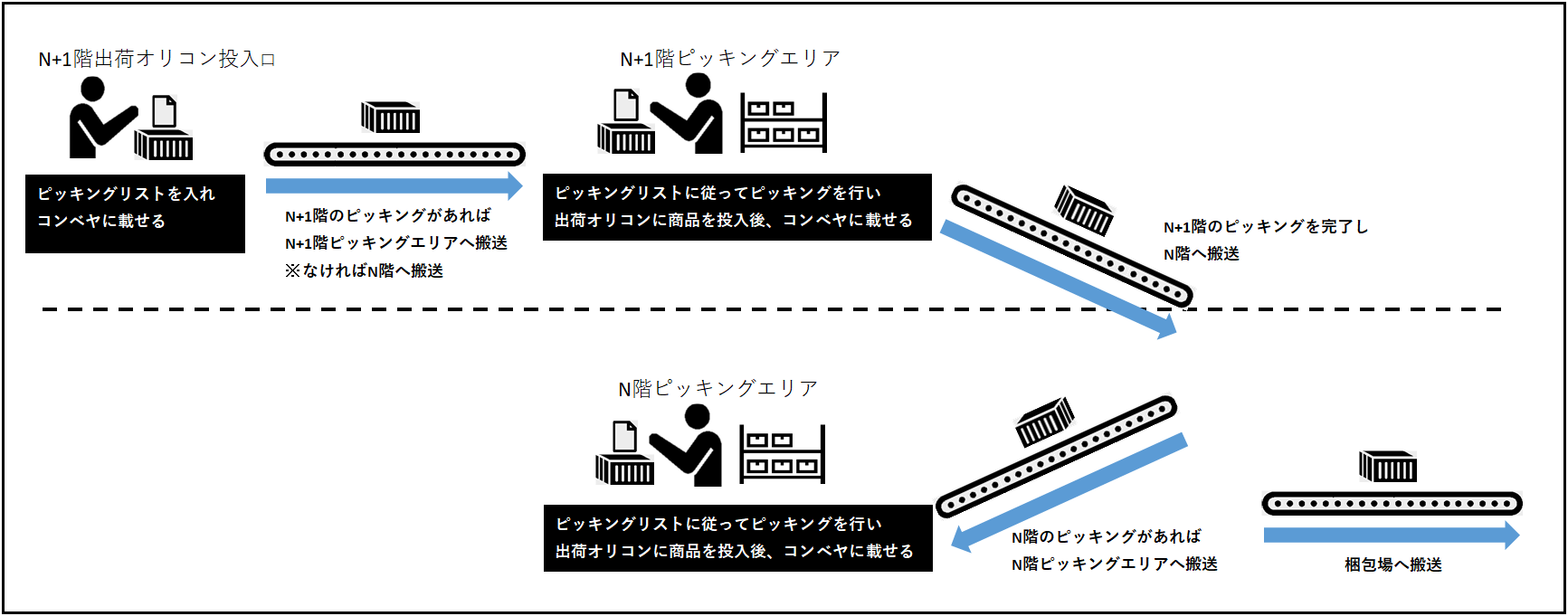

追加した運用

改善案として追加した運用について、業務の流れやメリット・デメリットを紹介します。

【追加した運用(出荷オリコン投入箇所を1か所に集約する】

メリット

図の通り、出荷オリコンを投入する人員は1フロアのみ配置すれば良くなります。

デメリット

必ずしも投入したフロアでピッキングがある訳ではないため、出荷オリコンがコンベヤ上を流れる時間が長くなり、

出荷オリコンが渋滞してしまったり、投入可能な出荷オリコンが無くなってしまう等が発生する可能性が高まります。

通常はデメリットの影響が大きくなるため、この運用は考慮されていませんでしたが、

コンベヤ上の出荷オリコンが少ない場合はデメリットの影響も少なくなるため、

庫内の状況により使い分ける形で導入しました。

改善効果

ここで改善前後の人件費を比較してみましょう。

下表はとある週の改善前後の人件費を算出した表となります。

倉庫情報

・一日17時間稼働(8~24時)

・4階建て倉庫の2~4階から出荷オリコンを投入(投入フロア数:3フロア)

・コンベヤが低流量となる時間帯:平日(19時~22時:3時間)、休日(13時~22時:9時間)

改善後は低流量時に出荷オリコンの投入を最上階フロアのみに設定

週によってバラつきはありますが、1週あたり¥90,000の人件費が低減可能となる結果となりました。

当該倉庫は1年365日出荷を行っているため、年間を通じて低減可能となる人件費は¥90,000×52週=¥4,680,000となり、 システム導入費用等を考慮したとしても、十分コスト低減に繋がる結果となりました。

また、夜間や休日など、人手が不足して全フロアに人を配置できない時間帯には、

一人の作業者が複数フロアを行き来して出荷オリコンを投入しなければならないケースが多発していましたが、

本改善によってフロア間を行き来する必要がなくなったため、作業者への負担を軽減する効果も得られました。

おわりに

本記事で紹介したのは業務改善の一例であり、重要なことはお客様に最適な改善策を検討することです。

システムズは、長きにわたり物流業務に携わってきた経験を元に、お客様の現場へ伺い、今直面されている運用課題に対する解決策をご提案いたします。

現状の課題について改善をご検討される際は、一度お問い合わせください。

メルマガ

メルマガ