【コラム】物流倉庫業務の改善提案事例

システムズのIT総合診断サービス(倉庫管理診断テンプレート)について、実例を元にご紹介します。お客様とコミュニケーションを取りながら、さまざまな視点から改善案を提案いたします。

はじめに

システムズのコンサルティングソリューション「IT総合診断サービス」の「倉庫管理診断テンプレート」について、実際にお客様にコンサルティングするときの流れをご紹介します。

今回は、普段我々物流チームが取り扱っている商品(倉庫)とは異なる業種の企業の方から、実際の運用を学ぶ機会をいただくことができました。

このお客様とは、Webヒアリングを2回、現場訪問1回とWeb報告1回を行い、お客様がすでに感じておられる課題に加えて、認識されていなかった課題(未認識の課題)を洗い出し、倉庫業務全体の改善策をご提案しました。

このお客様が感じておられた課題

①配送費用の負担が大きい②水切り間際に作業ピークが集中する③人件費を抑制したい

お客様が認識されていなかった課題

④入荷検品時の作業時間ロス⑤出荷検品時の数量誤り⑥適正在庫管理の属人化 等

【お客様のご紹介】

自社の物流倉庫を持つFA機器の総合商社。

取引先からの注文を受け、当該商品の仕入~出荷を行う。

無線ハンディターミナルを用いたカートピッキングシステムを採用しており、ラベルプリンタを用いたシールピッキングも併用している。ご提案時は既存システムのリニューアル中(当社とは別のITベンダーさんが関わっている)

課題分析

IT総合診断サービスとして、以下のStepで分析・提案を実施しました。

Step1 課題分析(リモート会議でのヒアリング)

Step2 課題分析(運用環境でのヒアリング)

Step3 改善提案

それぞれのStepについて解説します。

Step1 課題分析(リモート会議でのヒアリング)

リモート会議にて、庫内の運用とお客様の把握している課題のヒアリングを実施。内容を分析・整理して初回の改善案を提示しました。

ヒアリングシートの項目(一部)

・取扱商品、商品数・作業者数・マテハン設備有無・フロア構成・入出荷タイミング 等

お客様の感じている課題

①配送費用の負担が大きい②水切り間際に作業ピークが集中する③人件費を抑制したい

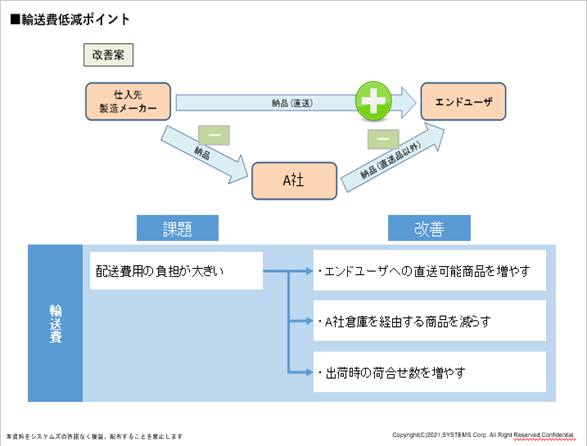

≪改善案資料(イメージ)≫

改善策をご評価していただきました。また、より現実的な提案を行うために実際の運用現場を見学させてほしい旨を打診。お客様に快諾いただきました。

Step2 課題分析(運用環境でのヒアリング)

お客様の物流倉庫に訪問し、実際の運用を確認させていただきました。

お客様(ご担当の方)からの業務説明、質疑応答に加えて、現場作業者の方々にも、分析のためのヒアリングなどに積極的にご協力いただきました。

ヒアリングシート(一部)

・倉庫内レイアウト・作業手順の確認(入荷、棚入れ、ピッキング、梱包、出荷)・在庫の保管方法・作業者の配置 等

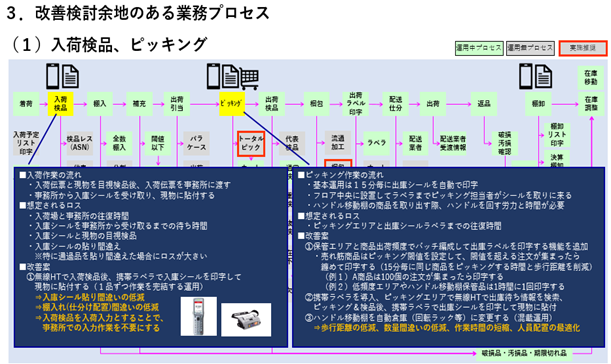

Step3 改善提案

課題分析の結果、改善余地の抽出と整理を行い、全21項目にわたる改善提案を行いました。

既知の課題

①配送費用の負担が大きい②水切り間際に作業ピークが集中する

③人件費を抑制したい

ヒアリングで明らかになった課題④入荷検品時の作業時間ロス⑤出荷検品時の数量誤り⑥適正在庫管理の属人化 等

◎見えてきた改善余地◎① 商品の発注、顧客からの注文を複数の拠点で別々に受け付けるため、五月雨式に入出荷が行われる② ①の影響で、出荷時に水切り間際の注文に備えた作業待ちが発生している③ ピック作業は一筆書きで行われているが、ピック対象のシール印字が周期で行われるため、エリア内を往復する回数が多い④ 現物の目視検品、入荷シール印字は別エリアのため移動時間が発生⑤ 商品ではなく棚バーコードをスキャンするため、現物数と不一致が生じやすい⑥ 商品保管棚の容積に指標がなく、保管量は担当者の感覚に頼っている

ご提案内容

①②⑥ ⇒・データ分析による適正在庫の把握・マーケティング連携施策により入出荷時の荷合せ数増加による輸送費削減・顧客、商品単位の追加注文頻度の分析による作業待ち時間低減・棚ごと容積を把握することで、発注点および補充点の指標を設定

③ ⇒ ピッキング閾値を設け、閾値を超える注文が集まったら纏めて印字を行うことで歩行距離の低減、人員配置の最適化

④ ⇒ 無線ハンディターミナル、携帯ラベラの導入により、入荷検品後にその場で入庫シールを印字して現物に貼付することで作業時間、誤りを低減

⑤ ⇒ 無線ハンディターミナルで現物商品のバーコードをスキャン、数量誤りが多い商品は全数検品により数量チェックを行う

等

改善案資料の例

提案内容について、お客様より以下のような評価をいただきました。・多数の提案をしてもらえた・分かりやすい説明だった・今後の物流倉庫合理化に向けてのヒントになった

今回、リニューアル中の物流システムには直接我々が携わってはいませんが、現行システムの付加価値を上げる提案を行えたことで、リニューアル後に実際にどのような効果が出たのか、改めてご相談したいといったお言葉をいただきました。

まとめ

IT総合診断サービスでは、大まかに課題分析→改善余地の抽出→改善案の検討と進めますが、改善案の検討には物流に対する幅広い知識が求められます。

今回は我々の経験が少ない業種のお客様でしたが、倉庫業務のプロセスは業種に関わらず共通する部分が多いこともあり、他業界で積み上げたノウハウを元に改善提案に繋げることができました。

改善提案には現状の詳細な分析が求められます。オンラインミーティングや運用環境のヒアリングでお客様に積極的にご協力いただけたことも、良い結果に繋がったと言えるでしょう。

最後に

システムズでは、長きにわたり物流業務に携わってきた経験を元に、システムとマテハン機器間の連携強化や、運用課題の改善提案など、お客様の課題解決に向けて共に取り組んでいます。

現状の課題について改善をご検討される際は、一度お問い合わせください。