【倉庫管理リノベーション】物流倉庫改善の事例1(入荷)

物流倉庫業務の改善事例を紹介していきます。一般的な物流倉庫の業務の流れと、改善方法を取り入れた場合の業務の流れを比較し、どのくらい業務の効率が向上したかを見ていきます。

はじめに

こんにちは。ロジキムです。

今回より複数回にわたり、物流倉庫業務の改善事例を紹介します。

一般的な物流倉庫の業務の流れと、改善方法を取り入れた場合の業務の流れを比較し、どのくらい業務の効率が向上したかを見ていきます。

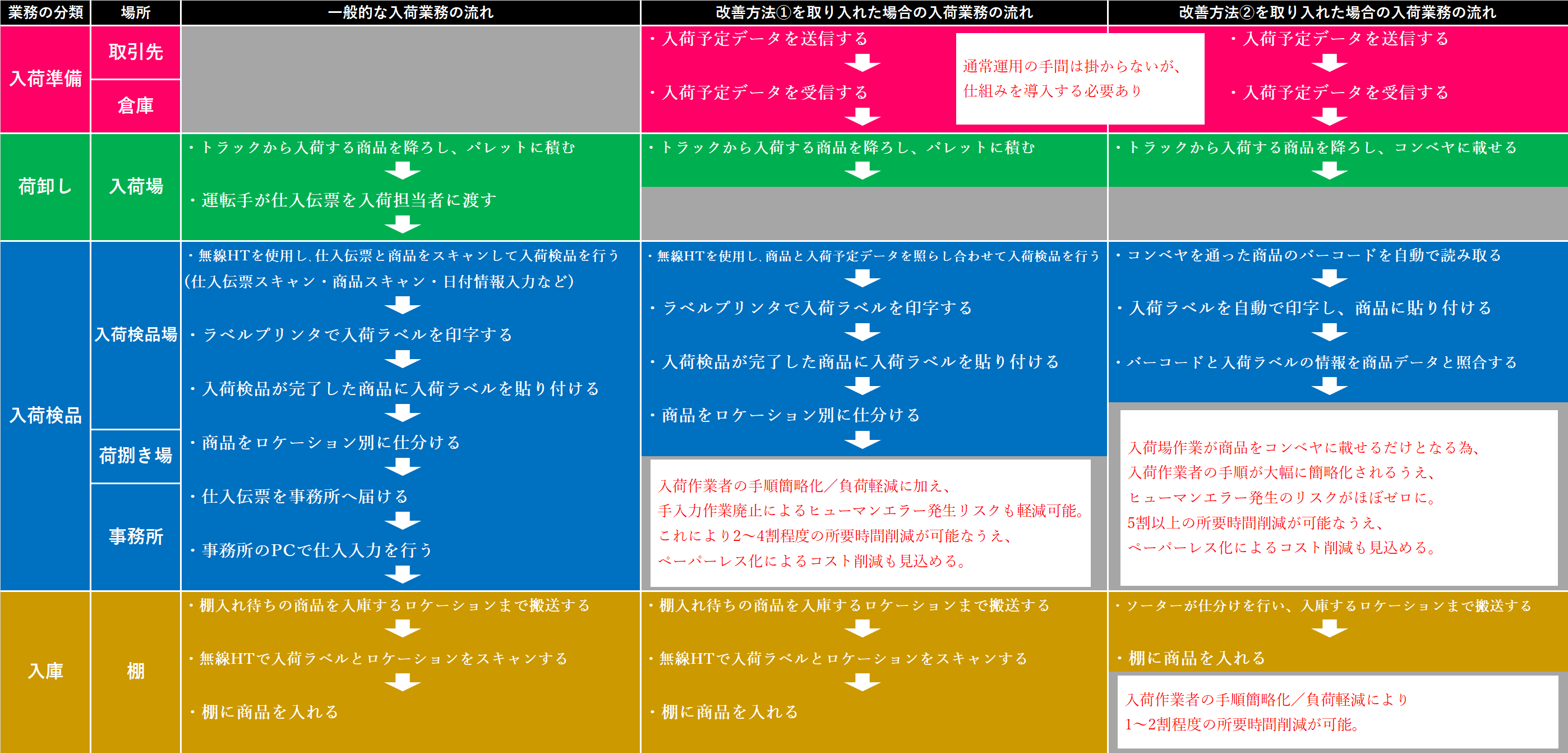

今回は、比較的容易に導入ができる改善方法1と、1にさらなる改善を加え、より効率化が見込める改善方法2を紹介します。

実際に当社でお客様に提案し導入した例をもとに紹介しますので、物流倉庫業務の課題でお悩みの方はぜひ、参考にしてください。

改善1 伝票レス入荷

1つ目の改善方法として、伝票レス入荷について紹介します。

伝票レス入荷は、入荷する商品の到着前に入荷予定の商品データを受信し、商品データを活用して入荷業務を行います。

一般的な入荷業務に比べ、検品作業の負担が減り、仕入伝票の手入力が不要になります。

改善2 伝票レス・検品レス入荷

2つ目の改善方法として、伝票レスだけでなく、検品レスも実現することができる方法を紹介します。

改善1と同様に、入荷予定の商品データを受信し、伝票レス入荷を行うため、仕入伝票の手入力が不要になります。

さらに、コンベヤ上にバーコードリーダーを設置し、自動で商品と入荷予定データの照合を行うため、作業者による検品レスを実現します。

業務の流れの比較

下記の表に「一般的な入荷業務の流れ」「改善1を取り入れた場合の入荷業務の流れ」「改善2を取り入れた場合の入荷業務の流れ」を一覧でまとめています。

改善によって新たに増えた作業もありますが、全体として見ると作業者が行う工程が減り、改善によって入荷業務が効率化したことが確認できます。

※あくまで参考例であり、全ての倉庫が同様の業務を行っていたり、同様の改善効果があるというわけではありません。ご了承ください。

改善の効果・費用

改善1・改善2による効果・費用を下記に示します。

(1) 所要時間

このお客さまのケースでは、入荷した商品が棚に入庫するまでの所要時間が、改善1の場合は改善前に比べて20%~40%減少し、改善2の場合は実施前に比べて50%以上減少しました。

(2) 課題

・検品時の入力ミス

一般的な入荷業務では、無線HTで仕入伝票と商品を確認し、作業者が情報を手入力するため、検品時の入力ミスが発生してしまいます。

このようなミスは、在庫のデータと棚に格納された商品の不一致を生み出してしまうため、在庫不足や在庫過多に繋がるという課題があります。

上記の課題に対して、改善1は、入荷予定データを受信するため、情報の手入力が不要になり、入力ミスのリスクをなくすことができます。

改善2では、入荷検品は自動化されるため、入力ミスだけでなく、入荷検品全体のヒューマンエラーのリスクをなくすことができます。

・仕入伝票の入力ミス

一般的な入荷業務では、在庫情報のデータ管理を可能にするため、仕入伝票の情報をPCで入力する工程を行います。手入力のため、ミスが発生しやすく、在庫不足や在庫過多に繋がるという課題があります。

このような課題に対し、改善1または改善2を導入することで、仕入の入力が不要になり、結果的に入力ミスのリスクを低減させることができます。

(3) 改善に要する費用

伝票レス入荷・検品レス入荷の導入にかかる費用は、物流倉庫の規模・商品数などにより異なるため、個別にお見積りいたします。

おわりに

本記事で紹介したのは業務改善の一例であり、重要なことはお客様個別に最適な改善案を検討し、ご提案することです。

長きにわたり物流業務に携わってきた経験を元に、お客様の現場へ伺い、今直面されている運用課題に対する解決策をご提案いたします。

現状の課題について改善をご検討される際は、一度お問い合わせください。