【倉庫管理リノベーション】物流倉庫改善の事例3(出荷時のコスト低減②)

物流倉庫業務の改善事例を紹介するシリーズの第3弾として、出荷業務にかかるコストを低減するための改善方法を取り上げます。実際にシステムズで導入した内容をもとに紹介していくので、物流倉庫業務の改善方法でお悩みの方はぜひ、参考にしてみてください。

はじめに

こんにちは。ロジきむです。

本記事は、物流倉庫業務の改善事例を紹介するシリーズの第3弾として、

前回に引き続き、出荷業務にかかるコストを低減するための改善方法を取り上げます。

実際にシステムズで導入した内容をもとに紹介していくので、物流倉庫業務の改善方法でお悩みの方はぜひ、参考にしてみてください。

過去の記事はこちら

【倉庫管理リノベーション】物流倉庫改善の事例1(入荷)

【倉庫管理リノベーション】物流倉庫改善の事例2(出荷時のコスト低減①)

改善事例② 荷姿の改善

今回の改善事例では、荷姿の改善について紹介します。

導入の背景

こちらの事例で紹介する倉庫に関しても、前回の改善事例①で紹介した倉庫と同様、

梱包のサイズを問わず送料を一律とする契約を配送業者と交わすことで送料コストの低減に努めていました。

しかし、こちらの倉庫では大きいサイズの梱包と小さいサイズの梱包の使用比率に差が少なく、

サイズ別タリフを導入した場合の試算では、逆にコストが増大してしまう結果となりました。

そのため、純粋に出荷する個口数を削減することで送料コストを低減させる案を提案させていただきました。

ここでは出荷個口数を削減する方法として、バラ/ケース同梱、ケース荷合わせ、ケース結束の3つを紹介します。

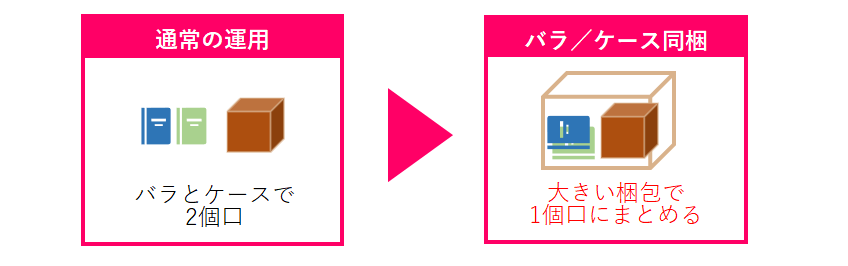

バラ/ケース同梱

バラ/ケース同梱とは、1つの注文の中にバラ(※1)とケース(※2)が存在する場合、

これらを一つの大きいサイズの梱包に入れ、1個口とする方法です。

ケース品の中でも比較的小さい商品に適用し、個口数を削減します。

※1 バラ:ひとつの商品の最小単位

※2 ケース:ボール(バラをまとめたもの)をさらにまとめたもの

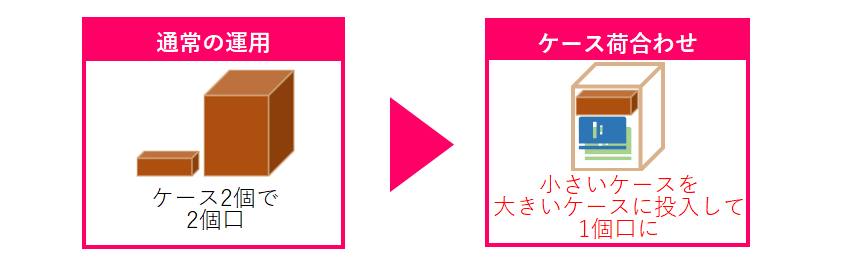

ケース荷合わせ

ケース荷合わせとは、ケースの中に別のケースを入れ、複数のケースを1個口に纏める方法です。

1つの注文に大きいサイズと小さいサイズのケースが含まれる場合に適用し、個口数を削減します。

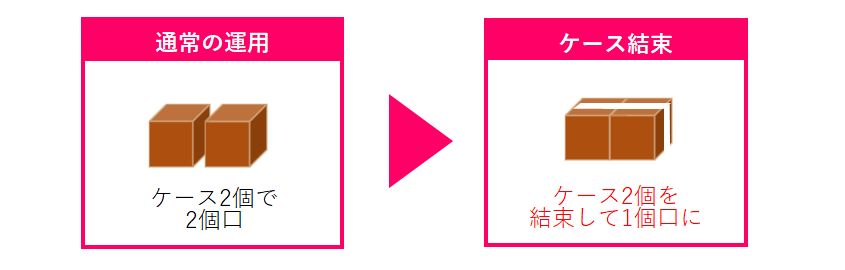

ケース結束

ケース結束とは、結束バンド等で2つのケースを結束し、1個口として出荷する方法です。

主にケース同士の大きさや形が同一の商品に適用し、個口数を削減します。

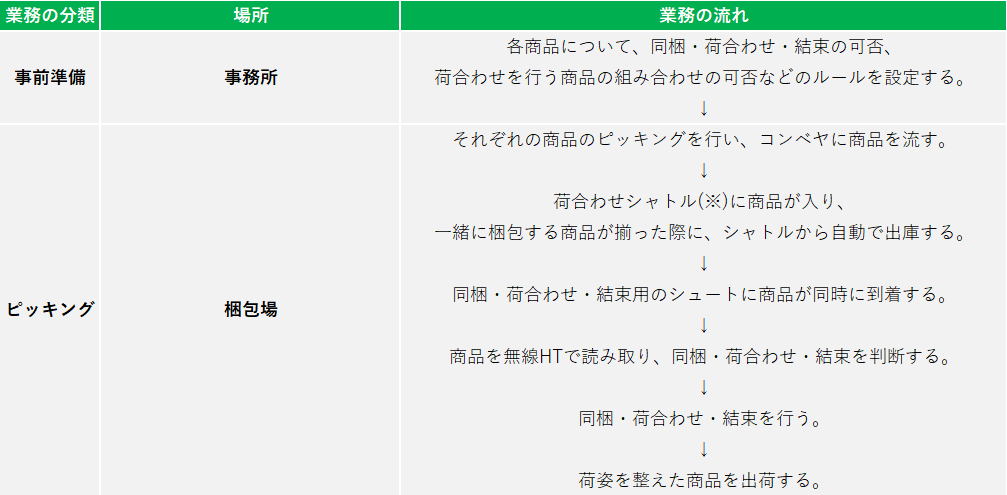

荷姿改善後の運用方法

これらの運用は、商品の形や大きさに適した荷姿や、まとめても問題がない商品か等を検討する必要があります。

そこで、WMS(倉庫管理システム)を使用し、あらかじめ最適な荷姿を決定しておく必要があります。

※ 荷合わせシャトルについては下記の記事で詳しく紹介しています。

改善効果

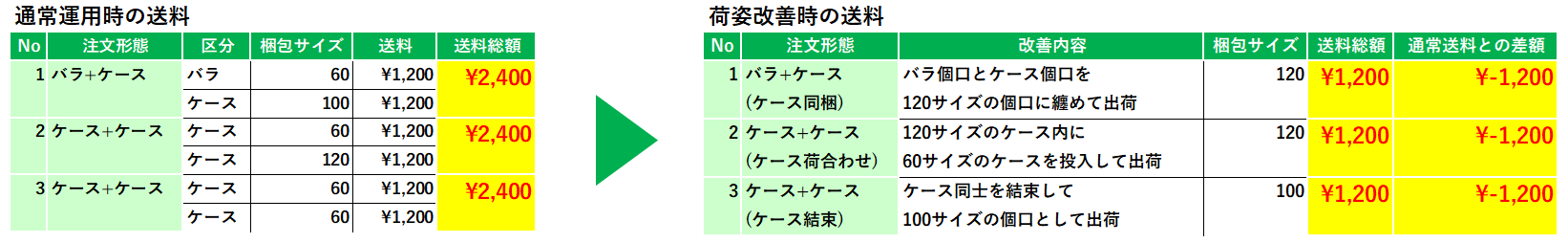

それでは、ここで改善前後の送料コストを比較してみましょう。

「2個口を1個口に纏める」という改善なので、低減される送料は通常送料の半額になりますね。

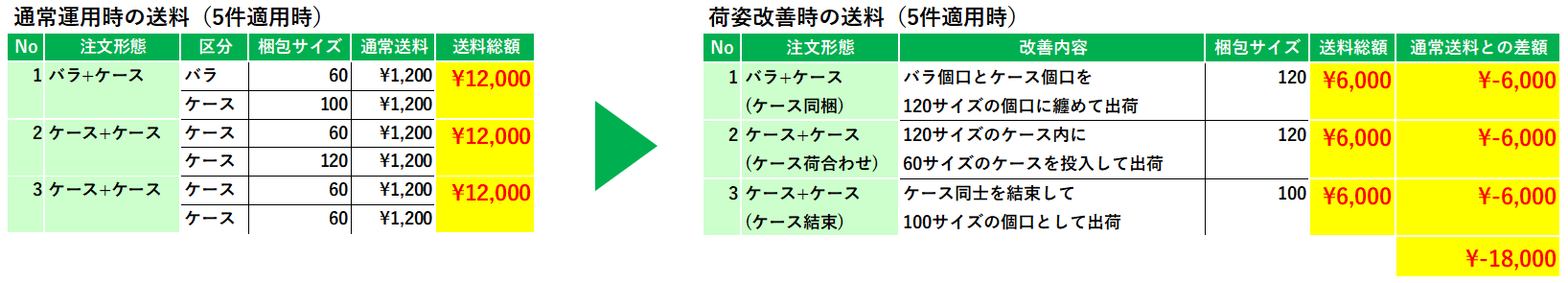

では、これらの改善が1日5件ずつ適用されたと仮定した場合、どのくらいの差額が生じるでしょうか。

前回の改善事例①と同様に、こちらの改善も日によって多少のバラつきはありますが、

平均すると1日あたり約¥20,000の送料が低減可能となる結果となりました。

当該倉庫も1年365日出荷を行っているため、年間を通じて低減可能となる送料は¥20,000×365日=¥7,300,000となり、

システム導入や追加作業の人件費等を考慮したとしても、十分コスト低減に繋がる結果となりました。

おわりに

本記事で紹介したのは業務改善の一例であり、重要なことはお客様に最適な改善策を検討することです。

システムズは、長きにわたり物流業務に携わってきた経験を元に、お客様の現場へ伺い、今直面されている運用課題に対する解決策をご提案いたします。

現状の課題について改善をご検討される際は、一度お問い合わせください。