【解説】物流マテハン機器紹介②(補充・ピッキング・出荷検品)

EC市場の拡大にあわせて物流DX化が着々と進んでいます。物流倉庫の現場でも多くのマテハン機器が開発・導入されました。それらマテハン機器のうち代表的なものを、複数回にわたって紹介していきます。

はじめに

EC市場の拡大にあわせて物流DX化が急務となっている昨今ですが、物流分野の発展はそれ以前から着々と進んでいます。ロジスティクスの研究が進むにつれて様々な言葉や方法論が生まれたほか、物流倉庫の現場でも多くのマテハン機器が開発・導入されました。それらマテハン機器のうち代表的なものを、本記事より複数回にわたって紹介していきます。

本記事は物流倉庫で使用されるマテハン機器を紹介するシリーズ記事の第2回です。

過去の記事はこちら

【説明】物流マテハン機器紹介①(入荷検品・棚入れ)

目次

(1)補充

自動倉庫

(2)ピッキング・出荷検品

①シングルオーダーピッキング

ハンディターミナル/多機能ピッキングカート/DPS/AGV・AMR/自動倉庫

②マルチオーダーピッキング

ピッキングカート/多機能ピッキングカート

③トータルピッキング

GAS

④定点ピッキング

GTP

マテハン機器紹介

前回に引き続き、マテハン機器を倉庫業務ごとに分けて取り上げていきます。その業務でどういったマテハン機器が・どのように使われて・どういったメリットがあり・導入にはどのような検討事項があるかを表の形で纏めています。

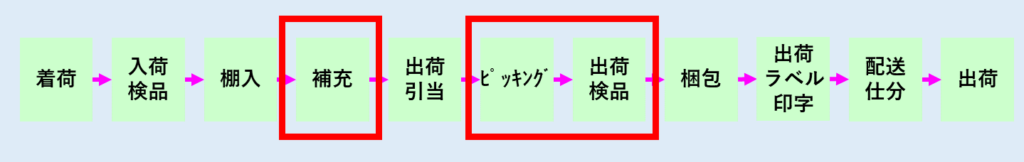

今回は下図倉庫業務のうち「補充・ピッキング・出荷検品」で活躍する機器を紹介します。

(1)補充

在庫をピッキングエリア(※1)とストックエリア(※2)の複数エリアで管理している場合、「補充」の作業が生じます。

WMSが導入されている倉庫ではシステムが在庫量を監視し、ピッキングエリアの在庫が少なくなればストックエリアから在庫を移送するよう指示を出します。

システムが導入されていない場合は作業員が在庫量の確認を行います。

補充の際、エリア間が離れている場合は台車やフォークリフト、コンベヤなどで運びます。

またピッキングを手動で行うタイプの自動倉庫の一部には、ピッキングエリアの在庫が少なくなると自動でストックエリアより補充を行う機能を備えたものがあります。

※1 ピッキングエリア:出荷時に商品を取り出す(ピッキングする)場所で、在庫の一部を取り出しやすい形で保管する。

※2 ストックエリア:在庫のうちピッキングエリアに保管できる数を超えたものを保管する場所で、特に保管効率が重視される。

(2)ピッキング・出荷検品

ピッキングには様々な方式があり、それによって使用するマテハン機器が異なります。

ここではピッキング方式ごとに機器を紹介していきます。

取り上げる方式は「①シングルオーダーピッキング」「②マルチオーダーピッキング」「③トータルピッキング」「④定点ピッキング」の4つです。

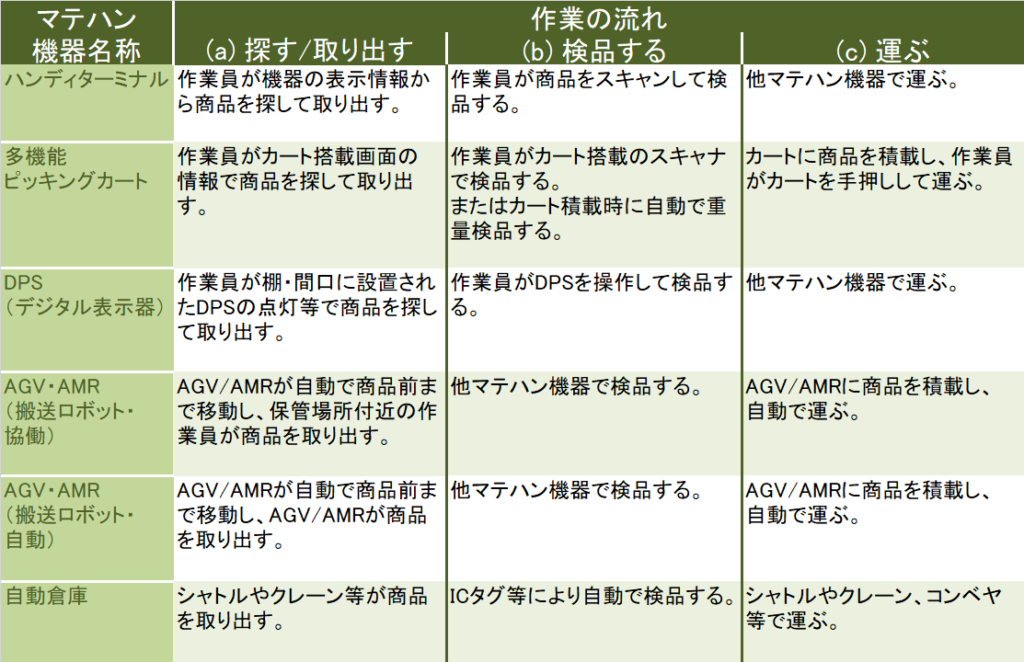

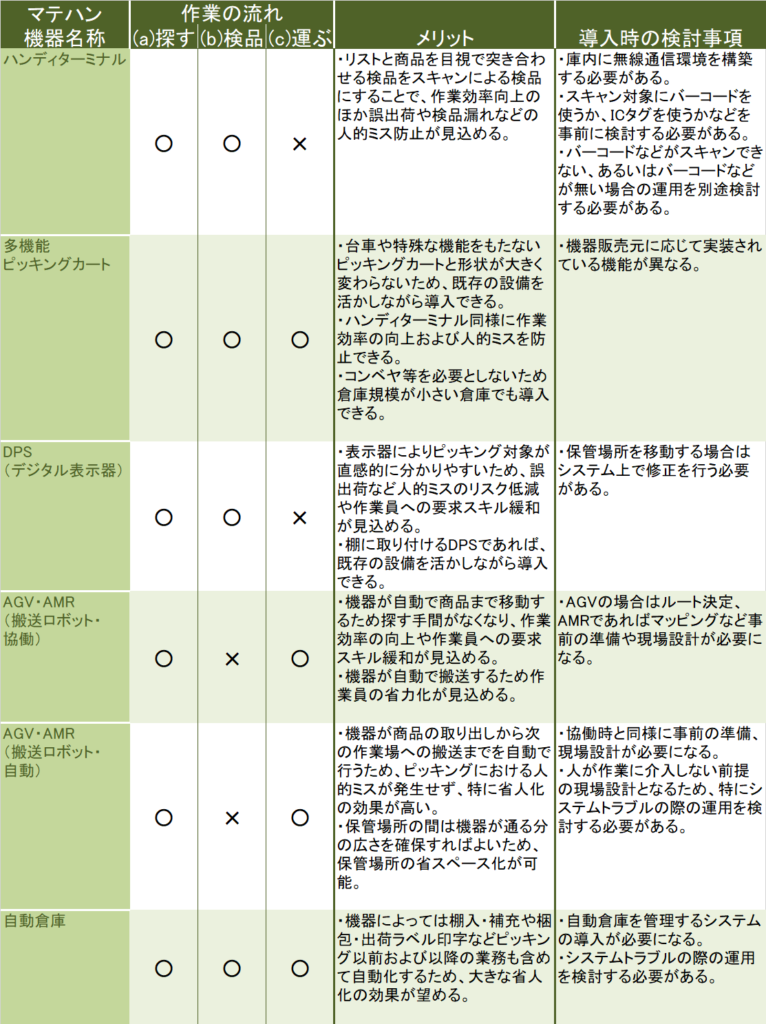

①シングルオーダーピッキング

「摘み取り方式」とも呼ばれ、作業員や搬送ロボットがピッキングエリアを回りオーダーごとに出荷対象を集めます。

例外はありますが、基本的に下記の(a)~(c)の流れで行われます。

(a) ピッキングエリアから出荷対象の商品を探して取り出す

(b) 取り出した商品に間違いがないか検品する

(c) 商品を台車などに積載し、運びながら次の出荷対象を探す

マテハン機器を使わない場合、作業員が紙のピッキングリストを見ながら商品を探して検品し、台車に積載して運ぶことになります。

マテハン機器はこの(a)~(c)を補助する役割となりますが、1種類で全てを補う機器は限られるので、部分的あるいは組み合わせて導入されることもあります。

(例:ハンディターミナル+台車、DPS+多機能ピッキングカート、ハンディターミナル+AGV・AMR)

また、下表に各機器のメリットおよび導入時の検討事項を纏めます。

下表の各機器に共通する検討事項として、導入には出荷情報と連携するシステムの構築が必要になります。

○:該当のマテハン機器で作業が補助できる。

×:該当のマテハン機器では作業を直接補助できず、他の機器を使用する必要がある。

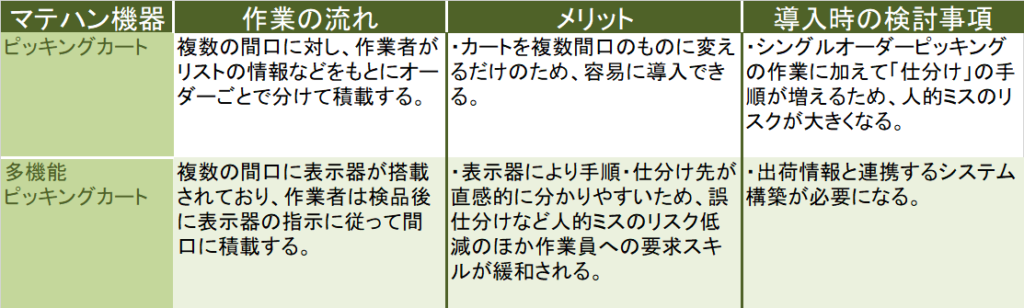

②マルチオーダーピッキング

作業の流れはほとんどシングルオーダーピッキングと同様ですが、マルチオーダーピッキングでは複数オーダーを同時にピッキングします。

主に複数の間口があるピッキングカートを使用し、間口ごとにオーダーを分けてピッキングします。

後述の「トータルピッキング」も広義ではこれに含まれますが、ピッキングと同時に仕分ける方法を特に「マルチオーダーピッキング」と呼ぶ傾向があります。

シングルオーダーピッキングと比べてピッキングエリアの往復回数が少なくなるため作業員の移動距離短縮といった省力化とそれに伴う省人化が見込めます。

ピッキングしながら複数オーダーを仕分けるため、ピッキングカートで複数段あるもの、複数のカゴや間口が付いているものが必要になります。

③トータルピッキング

一度のピッキングで複数オーダーを扱うマルチオーダーピッキングの一種で、特に「種まき方式」とも呼ばれます。

まとめてピッキングされた複数オーダーの商品を仕分け場に集め、それらをオーダーごとに仕分けます。

トータルピッキングはマルチオーダーピッキング同様に作業員の省力化・省人化が見込めるほか、特に多数のオーダーを同時に処理する際に効率アップが望めます。

トータルピッキングで使用されるマテハン機器は、そういった多数のオーダーを素早く・ミスなく仕分ける機能を備えています。

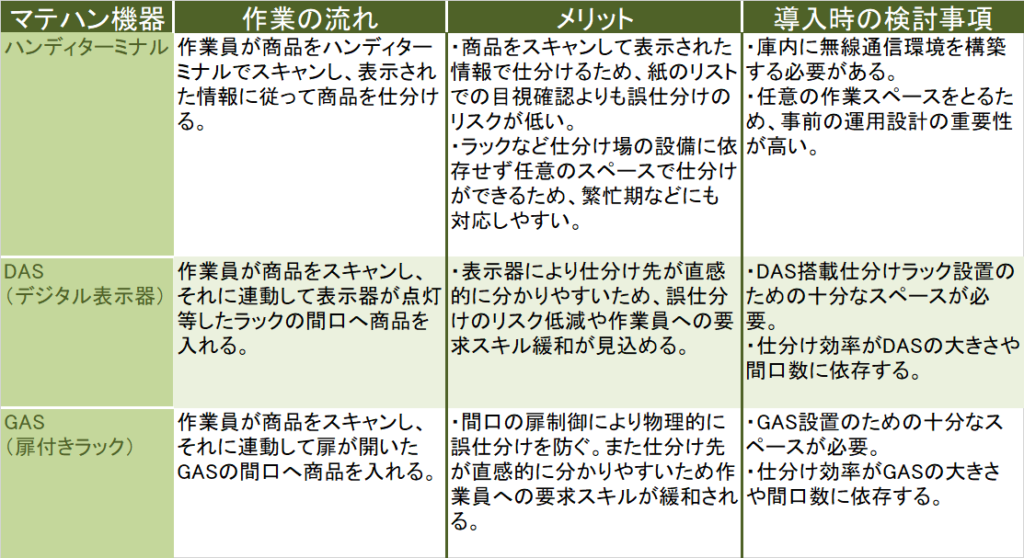

マテハン機器を使った仕分けには下記のようなものがあります。

・HAS(Handy Assort System、ハンディターミナルを使用する)

・DAS(Digital Assort System、ラックにデジタル表示器を取り付ける)

・GAS(Gate Assort System、間口に扉が付いたラックを使用する)

各仕分け方法で使われるマテハン機器について下表に纏めています。

なお各機器について、導入には出荷情報と連携するシステムの構築が必要になるほか、バーコード等のスキャンを念頭に置いた運用を検討する必要があります。

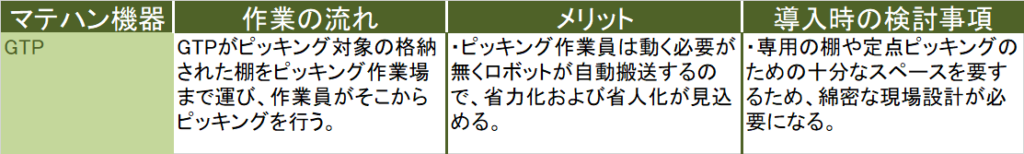

④定点ピッキング

定点ピッキングでは上記3つのピッキングと異なり、ピッキング作業員は決まった作業場に留まってピッキングを行います。

GTPと呼ばれる自動搬送ロボットがピッキング対象の格納された棚を作業場まで運び、作業員がそこからピッキングをする流れになります。

おわりに

今回取り上げたうちピッキング・出荷検品は「探す→取り出す→検品する→探す→…」と非常に作業が多い業務で、効率化がなされているかどうかでコストやミスのリスクに大きな差が生じます。

そのため積極的にマテハン機器を取り入れたいところですが、ピッキング方法から機器の種類まで多種多様なため現場設計が難しい業務でもあります。

最適な機器の導入には現状の課題を正しく把握しその原因と解決策を明確にすることが必須です。

システムズは、物流倉庫の業務やシステムに関する豊富な改善/開発の事例と経験に基づき、お客様が今直面されている運用課題に対する解決策をご提案いたします。

現状の課題について改善をご検討される際は、一度お問い合わせください。

⇒お問い合わせはこちら ※お問い合わせ区分は「ITコンサルティング(IT総合診断)」をお選びください。